食品醫(yī)藥行業(yè)吸附式干燥機(jī)的合規(guī)配置方案!

在食品加工與醫(yī)藥生產(chǎn)領(lǐng)域,壓縮空氣是僅次于電力的“第二大動(dòng)力源”,廣泛應(yīng)用于氣動(dòng)輸送、包裝成型、設(shè)備吹掃、工藝攪拌等核心環(huán)節(jié)。不同于普通工業(yè)場景,食品醫(yī)藥行業(yè)對(duì)壓縮空氣的潔凈度、干燥度有著嚴(yán)苛的合規(guī)要求——若壓縮空氣中夾帶水分、油分等雜質(zhì),不僅會(huì)導(dǎo)致生產(chǎn)設(shè)備銹蝕、氣動(dòng)元件失靈,還可能污染食品藥品原料,引發(fā)產(chǎn)品變質(zhì)、藥效失效甚至安全事故。吸附式干燥機(jī)作為實(shí)現(xiàn)壓縮空氣深度干燥的核心設(shè)備,其合規(guī)配置直接決定了壓縮空氣品質(zhì)能否滿足GMP、FDA等行業(yè)標(biāo)準(zhǔn)。本文將從行業(yè)合規(guī)要求、設(shè)備選型要點(diǎn)、系統(tǒng)集成方案、維護(hù)管理規(guī)范四個(gè)維度,為食品醫(yī)藥企業(yè)提供吸附式干燥機(jī)的全流程合規(guī)配置指南。

一、食品醫(yī)藥行業(yè)壓縮空氣干燥的核心合規(guī)標(biāo)準(zhǔn)

食品醫(yī)藥行業(yè)對(duì)壓縮空氣的要求遠(yuǎn)高于普通工業(yè)領(lǐng)域,相關(guān)標(biāo)準(zhǔn)明確劃定了壓縮空氣的露點(diǎn)、含油量、顆粒物含量等核心指標(biāo),這也是吸附式干燥機(jī)配置的根本依據(jù)。

在醫(yī)藥行業(yè),GMP(藥品生產(chǎn)質(zhì)量管理規(guī)范) 明確要求,與藥品直接或間接接觸的壓縮空氣需達(dá)到“無油、無水、無塵”的無菌級(jí)標(biāo)準(zhǔn),壓縮空氣常壓露點(diǎn)需低于-40℃,部分無菌制劑車間甚至要求達(dá)到-70℃的深度干燥標(biāo)準(zhǔn);同時(shí),壓縮空氣中油分含量需≤0.01mg/m3,顆粒物粒徑需控制在0.01μm以下。而在食品行業(yè),GB 14881-2013《食品生產(chǎn)通用衛(wèi)生規(guī)范》 規(guī)定,食品加工用壓縮空氣需符合食品級(jí)要求,避免對(duì)食品造成化學(xué)性和微生物污染,其常壓露點(diǎn)需≤-20℃,且需配置完善的過濾和干燥系統(tǒng)。此外,國際層面的FDA(美國食品藥品監(jiān)督管理局)認(rèn)證、EU GMP等標(biāo)準(zhǔn),還對(duì)壓縮空氣干燥設(shè)備的材質(zhì)、密封件類型、清潔驗(yàn)證流程提出了要求,例如設(shè)備接觸壓縮空氣的部件需采用316L不銹鋼、食品級(jí)硅膠等惰性材質(zhì),且需具備可在線清洗(CIP)和在線滅菌(SIP)的結(jié)構(gòu)設(shè)計(jì)。

二、食品醫(yī)藥行業(yè)吸附式干燥機(jī)的選型核心要點(diǎn)

吸附式干燥機(jī)的選型需兼顧干燥性能、合規(guī)性、穩(wěn)定性三大維度,需結(jié)合具體生產(chǎn)工況匹配設(shè)備類型與核心參數(shù)。

(一)干燥機(jī)類型的適配選擇

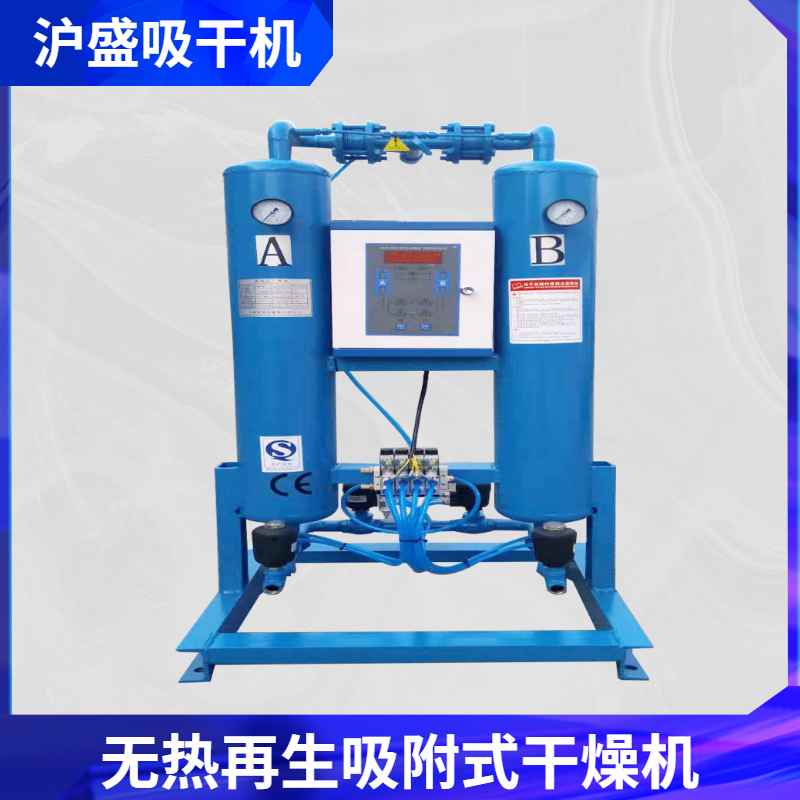

吸附式干燥機(jī)主要分為無熱再生吸附式干燥機(jī)、微熱再生吸附式干燥機(jī)和鼓風(fēng)熱再生吸附式干燥機(jī)三類,其再生原理與能耗特性差異顯著,需結(jié)合食品醫(yī)藥車間的工況需求選型:

1.?無熱再生吸附式干燥機(jī):利用部分成品干燥空氣作為再生氣體,通過降壓脫附實(shí)現(xiàn)吸附劑再生,無需額外熱源,露點(diǎn)可達(dá)-40℃~-70℃,適合對(duì)露點(diǎn)要求高且壓縮空氣余量充足的無菌制劑車間、生物制藥車間;但其耗氣量較高(約15%~20%),需評(píng)估車間壓縮空氣的供需平衡。

?2.?微熱再生吸附式干燥機(jī):通過電加熱器加熱再生氣體,再生耗氣量僅為5%~8%,露點(diǎn)穩(wěn)定在-40℃~-60℃,能耗低于無熱型,適合食品加工、普通固體制劑車間等對(duì)能耗敏感且露點(diǎn)要求適中的場景;需注意設(shè)備的電氣系統(tǒng)需符合車間防爆、防塵等級(jí)要求。

?3.?鼓風(fēng)熱再生吸附式干燥機(jī):利用鼓風(fēng)機(jī)引入外界空氣,經(jīng)加熱后進(jìn)行吸附劑再生,幾乎不消耗成品壓縮空氣,能耗最低,露點(diǎn)可達(dá)-40℃,適合壓縮空氣需求量大、能耗管控嚴(yán)格的食品飲料灌裝車間;但需配置高效前置過濾系統(tǒng),防止外界空氣中的粉塵污染吸附劑,且需確保進(jìn)風(fēng)符合食品醫(yī)藥車間的衛(wèi)生標(biāo)準(zhǔn)。

(二)核心參數(shù)的合規(guī)匹配

1.?露點(diǎn)參數(shù):需根據(jù)生產(chǎn)工藝確定,直接接觸藥品的壓縮空氣建議選擇-70℃露點(diǎn)機(jī)型,食品包裝、輸送環(huán)節(jié)可選擇-40℃露點(diǎn)機(jī)型,且需確保設(shè)備在最低進(jìn)氣壓力、最大處理流量下仍能穩(wěn)定達(dá)標(biāo)。

?2.?處理流量:需按車間峰值用氣量的1.2~1.5倍選型,預(yù)留設(shè)備維護(hù)和產(chǎn)能擴(kuò)張的余量,同時(shí)需考慮進(jìn)氣溫度(通常要求≤45℃)、進(jìn)氣壓力(0.6~1.0MPa)對(duì)處理量的影響。

?3.?材質(zhì)合規(guī)性:設(shè)備筒體、管道需采用316L不銹鋼材質(zhì),內(nèi)部吸附劑需選用食品級(jí)活性氧化鋁或分子篩,密封件需采用FDA認(rèn)證的硅膠或PTFE材質(zhì),避免材質(zhì)析出有害物質(zhì)污染壓縮空氣。

三、食品醫(yī)藥行業(yè)吸附式干燥機(jī)的系統(tǒng)集成合規(guī)方案

單一的吸附式干燥機(jī)無法滿足食品醫(yī)藥行業(yè)的合規(guī)要求,需構(gòu)建“前置預(yù)處理+核心干燥+后置精處理”的全鏈路凈化干燥系統(tǒng),形成閉環(huán)式品質(zhì)管控。

(一)前置預(yù)處理系統(tǒng)配置

前置預(yù)處理的核心是去除壓縮空氣中的液態(tài)水、油霧和大顆粒雜質(zhì),保護(hù)吸附式干燥機(jī)的吸附劑,延長其使用壽命。

1.?高效除油器:需安裝在空壓機(jī)后端、冷干機(jī)(若配置)前端,選用過濾精度≤0.01μm的食品級(jí)除油器,去除空壓機(jī)潤滑油霧,確保進(jìn)入干燥機(jī)的空氣油分含量≤0.01mg/m3,符合GMP的油分控制要求。

?2.?精密過濾器:配置三級(jí)過濾,第一級(jí)為粗過濾器(過濾精度1μm),去除液態(tài)水和大顆粒粉塵;第二級(jí)為活性炭過濾器,吸附殘留的油氣和異味;第三級(jí)為超精過濾器(過濾精度0.01μm),確保進(jìn)入干燥機(jī)的空氣潔凈度達(dá)標(biāo)。

?3.?冷凝水排放:所有預(yù)處理設(shè)備的冷凝水需配置自動(dòng)排水器,且排水管路需接入車間專用廢水收集系統(tǒng),避免冷凝水回流或隨意排放造成二次污染,排水器需具備防堵塞、防漏氣的合規(guī)設(shè)計(jì)。

(二)核心干燥與后置精處理聯(lián)動(dòng)

1.?吸附式干燥機(jī)的并聯(lián)/冗余配置:對(duì)于連續(xù)生產(chǎn)的食品醫(yī)藥車間,建議采用兩臺(tái)吸附式干燥機(jī)并聯(lián)運(yùn)行(一用一備),并配置自動(dòng)切換系統(tǒng),確保一臺(tái)設(shè)備再生或維護(hù)時(shí),另一臺(tái)可無縫接管,避免壓縮空氣供應(yīng)中斷導(dǎo)致生產(chǎn)停滯;同時(shí),設(shè)備需具備遠(yuǎn)程監(jiān)控露點(diǎn)的功能,實(shí)時(shí)上傳數(shù)據(jù)至車間MES系統(tǒng),滿足GMP的可追溯要求。

?2.?后置精過濾與滅菌:在吸附式干燥機(jī)后端需配置無菌過濾器(過濾精度0.01μm),進(jìn)一步去除微小顆粒物;對(duì)于直接接觸無菌藥品的壓縮空氣,還需加裝紫外線滅菌器或高溫滅菌裝置,殺滅壓縮空氣中的微生物,確保微生物含量≤1CFU/m3,且滅菌設(shè)備需定期驗(yàn)證滅菌效果,保留驗(yàn)證記錄。

?3.?管道系統(tǒng)的合規(guī)設(shè)計(jì):干燥凈化后的壓縮空氣管道需采用316L不銹鋼材質(zhì),采用衛(wèi)生級(jí)快裝接頭連接,管道坡度需≥1%,最低點(diǎn)設(shè)置排水點(diǎn),避免管道內(nèi)積水;同時(shí),管道需進(jìn)行鈍化處理,內(nèi)壁粗糙度Ra≤0.8μm,且需定期進(jìn)行清潔驗(yàn)證,防止管道內(nèi)壁滋生微生物。

四、食品醫(yī)藥行業(yè)吸附式干燥機(jī)的合規(guī)維護(hù)管理

吸附式干燥機(jī)的穩(wěn)定運(yùn)行離不開規(guī)范的維護(hù),且維護(hù)流程需符合GMP的驗(yàn)證與記錄要求,確保設(shè)備始終處于合規(guī)狀態(tài)。

(一)吸附劑的定期更換與驗(yàn)證

吸附劑(活性氧化鋁、分子篩)的吸附容量會(huì)隨使用時(shí)間衰減,需根據(jù)設(shè)備運(yùn)行時(shí)長和露點(diǎn)監(jiān)測(cè)數(shù)據(jù)定期更換,通常無熱型干燥機(jī)吸附劑壽命為1~2年,微熱型和鼓風(fēng)熱型為2~3年;更換后需進(jìn)行露點(diǎn)驗(yàn)證,確保設(shè)備出口露點(diǎn)達(dá)到設(shè)定標(biāo)準(zhǔn),并留存更換記錄和驗(yàn)證報(bào)告,作為GMP審計(jì)的核心資料。

(二)設(shè)備的清潔與滅菌

對(duì)于與無菌藥品接觸的干燥機(jī)及管路,需定期進(jìn)行CIP清洗和SIP滅菌,清洗時(shí)采用純化水或注射用水循環(huán)沖洗,滅菌時(shí)采用121℃飽和蒸汽滅菌30分鐘以上;清洗和滅菌后需進(jìn)行殘留檢測(cè),確保無清洗劑殘留、微生物指標(biāo)達(dá)標(biāo),且需制定標(biāo)準(zhǔn)化的清潔滅菌SOP,明確頻次、流程和驗(yàn)證方法。

(三)日常監(jiān)測(cè)與記錄

需在干燥機(jī)進(jìn)出口安裝露點(diǎn)儀、壓力表、流量計(jì),實(shí)時(shí)監(jiān)測(cè)設(shè)備運(yùn)行參數(shù),且儀表需定期校準(zhǔn)(每年至少1次),保留校準(zhǔn)證書;同時(shí),需建立設(shè)備運(yùn)行臺(tái)賬,記錄每日的進(jìn)氣壓力、溫度、出口露點(diǎn)、再生時(shí)間等數(shù)據(jù),臺(tái)賬保存期限需符合GMP要求(至少5年),確保數(shù)據(jù)可追溯。

結(jié)語

在食品醫(yī)藥行業(yè)的生產(chǎn)體系中,吸附式干燥機(jī)的合規(guī)配置并非單一設(shè)備的選型,而是覆蓋“標(biāo)準(zhǔn)解讀-設(shè)備選型-系統(tǒng)集成-維護(hù)管理”的全流程工程。只有嚴(yán)格錨定GMP、GB 14881等核心標(biāo)準(zhǔn),匹配適配的干燥機(jī)類型與參數(shù),構(gòu)建閉環(huán)式凈化干燥系統(tǒng),并落實(shí)規(guī)范化的維護(hù)驗(yàn)證,才能保障壓縮空氣的高品質(zhì)、高穩(wěn)定性供應(yīng),為食品藥品的生產(chǎn)安全筑牢“氣體防線”。對(duì)于食品醫(yī)藥企業(yè)而言,吸附式干燥機(jī)的合規(guī)配置不僅是滿足行業(yè)監(jiān)管的硬性要求,更是提升產(chǎn)品品質(zhì)、規(guī)避生產(chǎn)風(fēng)險(xiǎn)、樹立品牌公信力的核心舉措。

- 咨詢熱線:021-59105602

- 手機(jī):180 1700 5465

- 固定電話:021-59105655

- 郵箱:243326983@qq.com

- 地址:上海市金山區(qū)金山工業(yè)園

- 版權(quán)歸上海索柯壓縮械機(jī)有限公司所有

- 備案號(hào): 滬ICP備16009539號(hào)

咨詢熱線:180 1700 5465

咨詢熱線:180 1700 5465